–Ґ–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

–Я–ї–∞—Б—В–Є–љ—З–∞—В—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(46)

–Я–ї–∞—Б—В–Є–љ—З–∞—В—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(46)

–£–њ–ї–Њ—В–љ–µ–љ–Є—П –Є –њ–ї–∞—Б—В–Є–љ—Л –Ї —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–∞–Љ

(148)

–£–њ–ї–Њ—В–љ–µ–љ–Є—П –Є –њ–ї–∞—Б—В–Є–љ—Л –Ї —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–∞–Љ

(148)

–Я–∞—П–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є SWEP

(84)

–Я–∞—П–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є SWEP

(84)

–Ъ–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(5)

–Ъ–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(5)

–°–≤–∞—А–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(4)

–°–≤–∞—А–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(4)

–Я–Њ–ї—Г—Б–≤–∞—А–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(1)

–Я–Њ–ї—Г—Б–≤–∞—А–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(1)

–°–њ–Є—А–∞–ї—М–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(1)

–°–њ–Є—А–∞–ї—М–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(1)

–Ґ–Є—В–∞–љ–Њ–≤—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(1)

–Ґ–Є—В–∞–љ–Њ–≤—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(1)

–®–Є—А–Њ–Ї–Њ–Ї–∞–љ–∞–ї—М–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(1)

–®–Є—А–Њ–Ї–Њ–Ї–∞–љ–∞–ї—М–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(1)

–Ъ–Њ–љ–і–µ–љ—Б–∞—В–Њ—А—Л, –Є—Б–њ–∞—А–Є—В–µ–ї–Є

(1)

–Ъ–Њ–љ–і–µ–љ—Б–∞—В–Њ—А—Л, –Є—Б–њ–∞—А–Є—В–µ–ї–Є

(1)

–У—А–∞—Д–Є—В–Њ–≤—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(3)

–У—А–∞—Д–Є—В–Њ–≤—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є

(3)

–Я–∞—Б—В–µ—А–Є–Ј–∞—В–Њ—А—Л –Є –Њ—Е–ї–∞–і–Є—В–µ–ї–Є

(2)

–Я–∞—Б—В–µ—А–Є–Ј–∞—В–Њ—А—Л –Є –Њ—Е–ї–∞–і–Є—В–µ–ї–Є

(2)

–Я–ї–µ–љ–Њ—З–љ—Л–µ –Є—Б–њ–∞—А–Є—В–µ–ї–Є

(1)

–Я–ї–µ–љ–Њ—З–љ—Л–µ –Є—Б–њ–∞—А–Є—В–µ–ї–Є

(1)

–Ґ–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є –і–ї—П –±–∞—Б—Б–µ–є–љ–Њ–≤

(13)

–Ґ–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є –і–ї—П –±–∞—Б—Б–µ–є–љ–Њ–≤

(13)

–Ъ–∞–ї–Њ—А–Є—Д–µ—А—Л

(4)

–Ъ–∞–ї–Њ—А–Є—Д–µ—А—Л

(4)

–£—В–Є–ї–Є–Ј–∞—В–Њ—А—Л, —Н–Ї–Њ–љ–Њ–Љ–∞–є–Ј–µ—А—Л

(2)

–£—В–Є–ї–Є–Ј–∞—В–Њ—А—Л, —Н–Ї–Њ–љ–Њ–Љ–∞–є–Ј–µ—А—Л

(2)

–Ш–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ—Л–є —В–µ–њ–ї–Њ–≤–Њ–є –њ—Г–љ–Ї—В —Б–Є—Б—В–µ–Љ—Л –Њ—В–Њ–њ–ї–µ–љ–Є—П –њ–Њ –љ–µ–Ј–∞–≤–Є—Б–Є–Љ–Њ–є —Б—Е–µ–Љ–µ –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П

–Ш–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ—Л–є —В–µ–њ–ї–Њ–≤–Њ–є –њ—Г–љ–Ї—В —Б–Є—Б—В–µ–Љ—Л –Њ—В–Њ–њ–ї–µ–љ–Є—П –њ–Њ –љ–µ–Ј–∞–≤–Є—Б–Є–Љ–Њ–є —Б—Е–µ–Љ–µ –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П

–Ъ–Њ–љ–і–µ–љ—Б–∞—В–Њ–Њ—В–≤–Њ–і—З–Є–Ї –њ–Њ–њ–ї–∞–≤–Ї–Њ–≤—Л–є Yoshitake TSF-10

–Ъ–Њ–љ–і–µ–љ—Б–∞—В–Њ–Њ—В–≤–Њ–і—З–Є–Ї –њ–Њ–њ–ї–∞–≤–Ї–Њ–≤—Л–є Yoshitake TSF-10

–†–µ–і—Г–Ї—Ж–Є–Њ–љ–љ—Л–є –Ї–ї–∞–њ–∞–љ –і–ї—П –њ–∞—А–∞ Yoshitake GP-1000EN

–†–µ–і—Г–Ї—Ж–Є–Њ–љ–љ—Л–є –Ї–ї–∞–њ–∞–љ –і–ї—П –њ–∞—А–∞ Yoshitake GP-1000EN

–°–µ–њ–∞—А–∞—В–Њ—А –њ–∞—А–∞ —Ж–µ–љ—В—А–Њ–±–µ–ґ–љ—Л–є OPEKS-1-SC16-1-F50

–°–µ–њ–∞—А–∞—В–Њ—А –њ–∞—А–∞ —Ж–µ–љ—В—А–Њ–±–µ–ґ–љ—Л–є OPEKS-1-SC16-1-F50

–Я–ї–∞—Б—В–Є–љ—З–∞—В—Л–є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї THERMAKS –†–Ґ–Р (GC)-16

–Я–ї–∞—Б—В–Є–љ—З–∞—В—Л–є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї THERMAKS –†–Ґ–Р (GC)-16

–Я–∞—П–љ—Л–є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї SWEP B25T

–Я–∞—П–љ—Л–є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї SWEP B25T

–Я–∞—П–љ—Л–є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї SWEP B25THx20

–Я–∞—П–љ—Л–є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї SWEP B25THx20

–Ъ–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–µ –Њ—Е–ї–∞–і–Є—В–µ–ї–Є

–Ъ–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–µ –Њ—Е–ї–∞–і–Є—В–µ–ї–Є

–Я—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї—М–љ—Л–є –Ї–ї–∞–њ–∞–љ LESER 441/442

–Я—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї—М–љ—Л–є –Ї–ї–∞–њ–∞–љ LESER 441/442

–І—В–Њ —В–∞–Ї–Њ–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї?

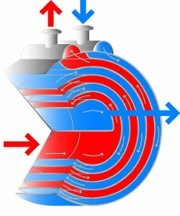

–Я–Њ –љ–∞—Г—З–љ–Њ–Љ—Г - —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–Љ –љ–∞–Ј—Л–≤–∞–µ—В—Б—П —В–µ–њ–ї–Њ—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є –∞–њ–њ–∞—А–∞—В, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л–є –і–ї—П –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є –љ–∞–њ—А–∞–≤–ї–µ–љ–љ–Њ–≥–Њ –Њ–±–Љ–µ–љ–∞ —В–µ–њ–ї–Њ–≤–Њ–є —Н–љ–µ—А–≥–Є–µ–є –Љ–µ–ґ–і—Г –і–≤—Г–Љ—П —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є, –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ –њ–Њ–і–≤–Є–ґ–љ—Л–Љ–Є —Б—А–µ–і–∞–Љ–Є (—В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П–Љ–Є), –Є–Љ–µ—О—Й–Є–Љ–Є –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є —А–∞–Ј–љ–Є—Ж—Г —В–µ–Љ–њ–µ—А–∞—В—Г—А. –Ґ–µ–њ–ї–Њ–Њ–±–Љ–µ–љ –Љ–Њ–ґ–µ—В –њ—А–Њ–Є—Б—Е–Њ–і–Є—В—М: –Љ–µ–ґ–і—Г –ґ–Є–і–Ї–Њ—Б—В—М—О –Є –ґ–Є–і–Ї–Њ—Б—В—М—О, –≥–∞–Ј–Њ–Љ –Є –≥–∞–Ј–Њ–Љ, –ґ–Є–і–Ї–Њ—Б—В—М—О –Є –≥–∞–Ј–Њ–Љ. –¶–µ–ї—М—О –љ–∞–њ—А–∞–≤–ї–µ–љ–љ–Њ–≥–Њ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞ —П–≤–ї—П–µ—В—Б—П - –љ–∞–≥—А–µ–≤–∞–љ–Є–µ –Њ–і–љ–Є–Љ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–Љ –і—А—Г–≥–Њ–≥–Њ (–њ–Њ–і–≤–Њ–і —В–µ–њ–ї–∞ –≤ –љ–∞–≥—А–µ–≤–∞—В–µ–ї—П—Е) –Є –Њ—Е–ї–∞–ґ–і–µ–љ–Є–µ (–Њ—В–≤–Њ–і —В–µ–њ–ї–∞ –≤ –Њ—Е–ї–∞–і–Є—В–µ–ї—П—Е). –°–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ, —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–Є –њ–Њ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—О —В–µ–њ–ї–Њ–≤–Њ–є –њ–µ—А–µ–і–∞—З–Є —А–∞–Ј–ї–Є—З–∞—О—В—Б—П –љ–∞ –љ–∞–≥—А–µ–≤–∞—О—Й—Г—О –Є –љ–∞–≥—А–µ–≤–∞–µ–Љ—Г—О –Є–ї–Є –љ–∞ –Њ—Е–ї–∞–ґ–і–∞—О—Й—Г—О –Є –Њ—Е–ї–∞–ґ–і–∞–µ–Љ—Г—О —Б—А–µ–і—Л.

–Я–Њ–і–∞–≤–ї—П—О—Й–µ–µ –±–Њ–ї—М—И–Є–љ—Б—В–≤–Њ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л—Е –∞–њ–њ–∞—А–∞—В–Њ–≤ —Б –њ–Њ–і–≤–Є–ґ–љ—Л–Љ–Є —Б—А–µ–і–∞–Љ–Є —А–∞–±–Њ—В–∞—О—В –њ–Њ –њ—А–Є–љ—Ж–Є–њ—Г —А–µ–Ї—Г–њ–µ—А–∞—Ж–Є–Є —В–µ–њ–ї–∞, –Ї–Њ–≥–і–∞ –Њ–±–∞ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П, —Г—З–∞—Б—В–≤—Г—О—Й–Є–µ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–љ–Њ–Љ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–µ, —А–∞–Ј–і–µ–ї–µ–љ—Л –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є —В–µ–њ–ї–Њ–њ–µ—А–µ–і–∞—О—Й–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О. –Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л —А–µ–Ї—Г–њ–µ—А–∞—В–Є–≤–љ—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤ —Б–ї–µ–і—Г—О—Й–Є–є: –і–≤–Є–ґ—Г—Й–Є–µ—Б—П –њ–Њ —Б–≤–Њ–Є–Љ —А–∞–Ј–і–µ–ї—М–љ—Л–Љ –Ї–∞–љ–∞–ї–∞–Љ —Б—А–µ–і—Л –љ–∞–њ—А–∞–≤–ї–µ–љ–љ–Њ –Њ–±–Љ–µ–љ–Є–≤–∞—О—В—Б—П —В–µ–њ–ї–Њ–≤–Њ–є —Н–љ–µ—А–≥–Є–µ–є –Њ—В –±–Њ–ї–µ–µ –≥–Њ—А—П—З–µ–≥–Њ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П –Ї –±–Њ–ї–µ–µ —Е–Њ–ї–Њ–і–љ–Њ–Љ—Г, —З–µ—А–µ–Ј –Њ–±—Й—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї–Њ–љ—В–∞–Ї—В–∞. –Т –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ї–Њ–ґ–љ–Њ—Б—В—М —А–µ–Ї—Г–њ–µ—А–∞—В–Є–≤–љ—Л–Љ —Г—Б—В—А–Њ–є—Б—В–≤–∞–Љ, —Б—Г—Й–µ—Б—В–≤—Г—О—В –µ—Й–µ —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Њ–љ–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є, –≥–і–µ –љ–∞–≥—А–µ–≤–∞—О—Й–Є–є (–Њ—Е–ї–∞–ґ–і–∞—О—Й–Є–є) –Є –љ–∞–≥—А–µ–≤–∞–µ–Љ—Л–є (–Њ—Е–ї–∞–ґ–і–∞–µ–Љ—Л–є) —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–Є –Ї–Њ–љ—В–∞–Ї—В–Є—А—Г—О—В —Б —В–µ–њ–ї–Њ–њ–µ—А–µ–і–∞—О—Й–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ.

–Т—Л—Б–Њ–Ї–∞—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П –њ—А–∞–≤–Є–ї—М–љ—Л–Љ –њ–Њ–і–±–Њ—А–Њ–Љ –Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є, –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П (—В–Њ–ї—Б—В–Њ—Б—В–µ–љ–љ—Л—Е —Г–њ—А–Њ—З–љ–µ–љ–љ—Л—Е, –ґ–∞—А–Њ–њ—А–Њ—З–љ—Л—Е, —Е–Є–Љ–Є—З–µ—Б–Ї–Є —Б—В–Њ–є–Ї–Є—Е –Є —В.–і.), —Г–≤–µ–ї–Є—З–µ–љ–Є–µ–Љ –њ–ї–Њ—Й–∞–і–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞ –Ј–∞ —Б—З–µ—В –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–∞–љ–Є—П –Є —А–Є—Д–ї–µ–љ–Є—П –њ—А–Њ—Е–Њ–і–љ—Л—Е –Ї–∞–љ–∞–ї–Њ–≤, –Є —В.–і. –Я–Њ–≤—Л—Б–Є—В—М –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –њ–Њ–ї–µ–Ј–љ–Њ–≥–Њ –і–µ–є—Б—В–≤–Є—П —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л—Е –∞–њ–њ–∞—А–∞—В–Њ–≤ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –њ—А–Є–±–Њ—А–Њ–≤ —А–µ–≥—Г–ї–Є—А—Г—О—Й–µ–є –∞–≤—В–Њ–Љ–∞—В–Є–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –њ—А–Є–Ј–≤–∞–љ—Л –Њ–±–µ—Б–њ–µ—З–Є—В—М –Є—Е —А–∞–±–Њ—В—Г –љ–∞ –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л—Е —А–µ–ґ–Є–Љ–∞—Е.

–°—Д–µ—А—Л –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л—Е –∞–њ–њ–∞—А–∞—В–Њ–≤

–Ю–±–ї–∞—Б—В–Є –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤ - —А–∞–Ј–љ–Њ–Њ–±—А–∞–Ј–љ—Л:

- —Б–Є—Б—В–µ–Љ—Л –Њ—В–Њ–њ–ї–µ–љ–Є—П, –≥–Њ—А—П—З–µ–≥–Њ –≤–Њ–і–Њ—Б–љ–∞–±–ґ–µ–љ–Є—П –Є –Ї–Њ–љ–і–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –≤–Њ–Ј–і—Г—Е–∞ –Є–ї–Є –≤–Њ–і—Л, –њ—А–Є–Љ–µ–љ—П–µ–Љ—Л–µ –≤ –±—Л—В—Г, –Ї–Њ–Љ–Љ—Г–љ–∞–ї—М–љ–Њ–Љ —Е–Њ–Ј—П–є—Б—В–≤–µ, –љ–∞ —В–µ—Е–љ–Є–Ї–µ –Є –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ;

- —В—П–ґ–µ–ї–∞—П –Є–љ–і—Г—Б—В—А–Є—П –Є –Љ–∞—И–Є–љ–Њ—Б—В—А–Њ–µ–љ–Є–µ – –≤ —Б–Є—Б—В–µ–Љ–∞—Е –Њ—В–≤–Њ–і–∞ —В–µ–њ–ї–∞ –Є–Ј —А–∞–±–Њ—З–µ–є –Њ–±–ї–∞—Б—В–Є (–Ј–Њ–љ—Л) –Є–ї–Є –љ–∞–Њ–±–Њ—А–Њ—В, –і–ї—П –µ–µ –њ–Њ–і–Њ–≥—А–µ–≤–∞, –≤ —Б–Є—Б—В–µ–Љ–∞—Е —А–µ–Ї—Г–њ–µ—А–∞—Ж–Є–Є —В–µ–њ–ї–Њ–≤–Њ–є —Н–љ–µ—А–≥–Є–Є –Є–Ј –Њ—В—А–∞–±–Њ—В–∞–љ–љ—Л—Е –≥–∞–Ј–Њ–≤ –Є —В.–і.;

- —Е–Є–Љ–Є—З–µ—Б–Ї–∞—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М – –њ—А–Є —Б–Њ–Ј–і–∞–љ–Є–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е —Г—Б–ї–Њ–≤–Є–є –і–ї—П –њ—А–Њ—Е–Њ–ґ–і–µ–љ–Є—П —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е —А–µ–∞–Ї—Ж–Є–є –Є —Д–∞–Ј–Њ–≤—Л—Е –њ–µ—А–µ—Е–Њ–і–Њ–≤;

- –њ–Є—Й–µ–≤–∞—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М –Є —Б–Ї–ї–∞–і—Б–Ї–Њ–µ —Е–Њ–Ј—П–є—Б—В–≤–Њ – –њ—А–Є —Б–Њ–Ј–і–∞–љ–Є–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е —Г—Б–ї–Њ–≤–Є–є, –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л—Е –Ї–∞–Ї –і–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –њ—А–Њ–і—Г–Ї—Ж–Є–Є, —В–∞–Ї –Є –µ–µ —Е—А–∞–љ–µ–љ–Є—П.

–Ґ–Є–њ—Л —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤

–Я–Њ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —А–µ–Ї—Г–њ–µ—А–∞—В–Є–≤–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є –±—Л–≤–∞—О—В –і–≤—Г—Е –Њ—Б–љ–Њ–≤–љ—Л–є —В–Є–њ–Њ–≤:

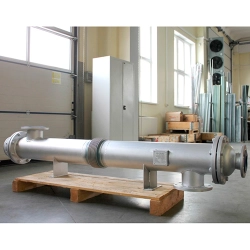

- –Ъ–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–µ, –≤ –Ї–Њ—В–Њ—А—Л—Е –њ—А–Њ—Е–Њ–і–љ—Л–µ –Ї–∞–љ–∞–ї—Л –і–ї—П –њ–Њ–і–≤–Є–ґ–љ—Л—Е —Б—А–µ–і, —Г—З–∞—Б—В–≤—Г—О—Й–Є—Е –≤ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–µ, –Њ–±—А–∞–Ј–Њ–≤–∞–љ—Л —В—А—Г–±—З–∞—В—Л–Љ–Є —Н–ї–µ–Љ–µ–љ—В–∞–Љ–Є. –Я—А–Є —Н—В–Њ–Љ —В—А—Г–±–∞ –Є–ї–Є –≥—А—Г–њ–њ–∞ —В—А—Г–± –і–ї—П –њ—А–Њ—Е–Њ–ґ–і–µ–љ–Є—П –Њ–і–љ–Њ–≥–Њ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П —А–∞–Ј–Љ–µ—Й–∞—О—В—Б—П –≤–љ—Г—В—А–Є –і—А—Г–≥–Њ–є —В—А—Г–±—Л – –Ї–Њ–ґ—Г—Е–∞, –њ–Њ –Ї–Њ—В–Њ—А–Њ–є –њ—А–Њ—Е–Њ–і–Є—В –і—А—Г–≥–Њ–є —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—М. –Я—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞–Љ–Є –Ї–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤ —П–≤–ї—П—О—В—Б—П –њ—А–Њ—Б—В–Њ—В–∞ –≤ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є –Є –љ–Є–Ј–Ї–∞—П —Б—В–Њ–Є–Љ–Њ—Б—В—М, –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —В–Њ–ї—Б—В–Њ—Б—В–µ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –і–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П —А–∞–±–Њ—В—Л –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —А–∞–±–Њ—З–Є—Е –і–∞–≤–ї–µ–љ–Є—П—Е –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е, —Б—Г—Й–µ—Б—В–≤—Г—О—В —А–∞–Ј–±–Њ—А–љ—Л–µ –Љ–Њ–і–µ–ї–Є —Б –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М—О –і–µ–Љ–Њ–љ—В–∞–ґ–∞ –њ—Г—З–Ї–∞ —В—А—Г–± –і–ї—П –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П –Є —А–µ–Љ–Њ–љ—В–∞. –Ш–Ј –љ–µ–і–Њ—Б—В–∞—В–Ї–Њ–≤ —Б–ї–µ–і—Г–µ—В –Њ—В–Љ–µ—В–Є—В—М —Б—А–∞–≤–љ–Є—В–µ–ї—М–љ–Њ –љ–Є–Ј–Ї–Є–µ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В—Л —В–µ–њ–ї–Њ–њ–µ—А–µ–і–∞—З–Є –Є, –Ї–∞–Ї —Б–ї–µ–і—Б—В–≤–Є–µ, –±–Њ–ї—М—И—Г—О –њ–ї–Њ—Й–∞–і—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞, –Ј–∞ —Б—З–µ—В —З–µ–≥–Њ –Ї–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–µ –∞–њ–њ–∞—А–∞—В—Л –Њ—В–ї–Є—З–∞—О—В—Б—П –±–Њ–ї—М—И–Є–Љ–Є –≥–∞–±–∞—А–Є—В–∞–Љ–Є –Є –Љ–∞—Б—Б–Њ–є.

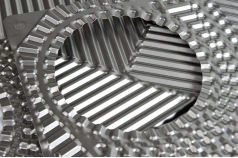

- –Я–ї–∞—Б—В–Є–љ—З–∞—В—Л–µ, –≤ –Ї–Њ—В–Њ—А—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ –Љ–µ–ґ–і—Г –і–≤—Г–Љ—П —Б—А–µ–і–∞–Љ–Є –≤–µ–і–µ—В—Б—П —З–µ—А–µ–Ј –Ї–Њ–љ—В–∞–Ї—В–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є – –њ–ї–∞—Б—В–Є–љ—Л, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–µ –Є–Ј –Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ—Б—В–Њ–є–Ї–Є—Е —Б—В–∞–ї–µ–є. –Ч–∞—З–∞—Б—В—Г—О —В–∞–Ї–Є–µ –њ–ї–∞—Б—В–Є–љ—Л, —Г–њ–ї–Њ—В–љ–µ–љ–љ—Л–µ –њ—А–Њ–Ї–ї–∞–і–Ї–∞–Љ–Є, –њ–∞–є–Ї–Њ–є –Є–ї–Є —Б–≤–∞—А–Ї–Њ–є –Є –Њ–±—А–∞–Ј—Г—О—В –Ј–∞–Љ–Ї–љ—Г—В—Л–µ –њ—А–Њ—Е–Њ–і–љ—Л–µ –Ї–∞–љ–∞–ї—Л –і–ї—П —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є. –Я–ї–∞—Б—В–Є–љ—З–∞—В—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є, –≤ —Б—А–∞–≤–љ–µ–љ–Є–Є —Б –Ї–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–Љ–Є, —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—В—Б—П –≤—Л—Б–Њ–Ї–Њ–є —В—Г—А–±—Г–ї–µ–љ—В–љ–Њ—Б—В—М—О —Б—А–µ–і –≤ –Ї–∞–љ–∞–ї–∞—Е, –≤—Л—Б–Њ–Ї–Є–Љ–Є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞–Љ–Є —В–µ–њ–ї–Њ–њ–µ—А–µ–і–∞—З–Є, —Б–њ–Њ—Б–Њ–±–љ—Л –њ—А–Є —В–Њ–є –ґ–µ –њ–ї–Њ—Й–∞–і–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞, —З—В–Њ –Є –Ї–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є, –њ–µ—А–µ–і–∞—В—М –±–Њ–ї—М—И—Г—О —В–µ–њ–ї–Њ–≤—Г—О –Љ–Њ—Й–љ–Њ—Б—В—М. –≠—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ–ї–∞—Б—В–Є–љ—З–∞—В—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤, –љ–∞ —Б–µ–≥–Њ–і–љ—П—И–љ–Є–є –і–µ–љ—М, —Б—З–Є—В–∞–µ—В—Б—П —Б–∞–Љ–Њ–є –≤—Л—Б–Њ–Ї–Њ–є.

–†–∞–Ј–љ–Њ–≤–Є–і–љ–Њ—Б—В–Є –Ї–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤

- –Ъ–ї–∞—Б—Б–Є—З–µ—Б–Ї–∞—П –Ї–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П – –≥—А—Г–њ–њ–∞ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л—Е —В—А—Г–± –і–ї—П –Њ–і–љ–Њ–≥–Њ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П –љ–∞—Е–Њ–і–Є—В—Б—П –≤–љ—Г—В—А–Є –Ї–Њ–ґ—Г—Е–∞, –њ–Њ –Ї–Њ—В–Њ—А–Њ–Љ—Г –і–≤–Є–ґ–µ—В—Б—П –і—А—Г–≥–Њ–є —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—М;

- «—В—А—Г–±–∞ –≤ —В—А—Г–±–µ» - —Г–њ—А–Њ—Й–µ–љ–љ—Л–є –≤–∞—А–Є–∞–љ—В, –Ї–Њ–≥–і–∞ –≤–љ—Г—В—А–Є –Њ–і–љ–Њ–є –њ—А–Њ–≤–Њ–і—П—Й–µ–є —В—А—Г–±—Л –љ–∞—Е–Њ–і–Є—В—Б—П –і—А—Г–≥–∞—П –њ—А–Њ–≤–Њ–і—П—Й–∞—П —В—А—Г–±–∞. –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –≤–µ—Б—М–Љ–∞ –њ—А–Њ—Б—В–∞—П –Є –і–µ—И–µ–≤–∞—П –і–ї—П —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є, –љ–Њ –Њ–±–ї–∞–і–∞–µ—В –љ–µ–≤—Л—Б–Њ–Ї–Њ–є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М—О —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞;

- –≥–µ–ї–Є–Ї–Њ–Є–і–љ—Л–µ – —Г–ї—Г—З—И–µ–љ–љ–∞—П (–Є–љ—В–µ–љ—Б–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ–∞—П) –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П, –≤ –Ї–Њ—В–Њ—А–Њ–є –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–∞–љ–љ—Л–µ (–љ–∞–Ї–∞—В–Ї–Њ–є –≥–µ–ї–Є–Ї–Њ–Є–і–љ—Л—Е –Ї–∞–љ–∞–≤–Њ–Ї) –њ—А–Њ–≤–Њ–і—П—Й–Є–µ —В—А—Г–±–Ї–Є, –∞ —В–∞–Ї–ґ–µ —А–µ–±—А–∞ –≥–µ–ї–Є–Ї–Њ–Є–і–љ–Њ–≥–Њ –њ—А–Њ—Д–Є–ї—П, –љ–∞–≤–∞—А–µ–љ–љ—Л–µ –≤–љ—Г—В—А–Є –Ї–Њ–ґ—Г—Е–∞. –° –њ–Њ–Љ–Њ—Й—М—О –≥–µ–ї–Є–Ї–Њ–Є–і–љ—Л—Е –њ—А–Њ—Д–Є–ї–µ–є –≤–љ—Г—В—А–Є —В—А—Г–± —Б–Њ–Ј–і–∞—О—В—Б—П –Ј–∞–≤–Є—Е—А–µ–љ–љ—Л–µ –њ–Њ—В–Њ–Ї–Є, —Г–ї—Г—З—И–∞—О—Й–Є–µ —Г—Б–ї–Њ–≤–Є—П —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞. –Я–Њ —Н–≥–Њ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є, –≥–µ–ї–Є–Ї–Њ–Є–і–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є –њ—А–Є–±–ї–Є–ґ–∞—О—В—Б—П –Ї –њ–ї–∞—Б—В–Є–љ—З–∞—В—Л–Љ.

–†–∞–Ј–љ–Њ–≤–Є–і–љ–Њ—Б—В–Є –њ–ї–∞—Б—В–Є–љ—З–∞—В—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤

- –†–∞–Ј–±–Њ—А–љ—Л–µ, —Б–Њ—Б—В–Њ—П—Й–Є–µ –Є–Ј –љ–∞–±–Њ—А–∞ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л—Е –њ–ї–∞—Б—В–Є–љ –≤–Љ–µ—Б—В–µ —Б —Г–њ–ї–Њ—В–љ–Є—В–µ–ї—М–љ—Л–Љ–Є –њ–Њ–ї–Є–Љ–µ—А–љ—Л–Љ–Є –њ—А–Њ–Ї–ї–∞–і–Ї–∞–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ –Њ–±—А–∞–Ј—Г—О—В –Ј–∞–Љ–Ї–љ—Г—В—Л–µ –Ї–∞–љ–∞–ї—Л –і–ї—П —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і—П—Й–Є—Е –Є —В–µ–њ–ї–Њ–Њ—В–≤–Њ–і—П—Й–Є—Е —Б—А–µ–і. –Ю–±—К–µ–і–Є–љ—П—О—В –≤ —Б–µ–±–µ –≤—Л—Б–Њ–Ї—Г—О —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞, –і–Њ—Б—В—Г–њ–љ–Њ—Б—В—М –і–ї—П –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П (–Њ—З–Є—Б—В–Ї–Є), —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М –Ї –Љ–Њ–і–Є—Д–Є–Ї–∞—Ж–Є–Є (–њ—Г—В–µ–Љ –і–Њ–±–∞–≤–ї–µ–љ–Є—П –Є–ї–Є —Г–Љ–µ–љ—М—И–µ–љ–Є—П –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –њ–ї–∞—Б—В–Є–љ).

- –њ–∞—П–љ–љ—Л–µ, –≤ –Ї–Њ—В–Њ—А—Л—Е –њ–ї–∞—Б—В–Є–љ—Л —Б–Њ–±—А–∞–љ—Л –≤ –µ–і–Є–љ–Њ–Љ –Ј–∞–Љ–Ї–љ—Г—В–Њ–Љ (–Ј–∞–њ–∞—П–љ–љ–Њ–Љ) –Ї–Њ—А–њ—Г—Б–µ, –≥–і–µ —Б –њ–Њ–Љ–Њ—Й—М—О —В–µ—А–Љ–Њ–≤–∞–Ї—Г—Г–Љ–љ–Њ–є –њ–∞–є–Ї–Є (–Љ–µ–і—М—О –Є–ї–Є –љ–Є–Ї–µ–ї–µ–Љ) –Њ–љ–Є —Г–њ–ї–Њ—В–љ—П—О—В—Б—П –љ–µ –њ—А–Њ–Ї–ї–∞–і–Ї–∞–Љ–Є, –∞ –њ–∞—П–љ—Л–Љ–Є —И–≤–∞–Љ–Є, –Є –Њ–±—А–∞–Ј—Г—О—В —Б–Њ—В–Њ–≤—Г—О —Б—В—А—Г–Ї—В—Г—А—Г —Б —А–∞–Ј–і–µ–ї—М–љ—Л–Љ–Є –Ї–∞–љ–∞–ї–∞–Љ–Є –і–ї—П —Ж–Є—А–Ї—Г–ї—П—Ж–Є–Є –Њ–±–Њ–Є—Е —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є – –љ–∞–≥—А–µ–≤–∞—О—Й–µ–≥–Њ –Є –љ–∞–≥—А–µ–≤–∞–µ–Љ–Њ–≥–Њ. –С–ї–∞–≥–Њ–і–∞—А—П –Њ—В—Б—Г—В—Б—В–≤–Є—О –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –њ—А–Њ–Ї–ї–∞–і–Њ–Ї, –њ–∞—П–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є –Є–Љ–µ—О—В –±–Њ–ї–µ–µ —И–Є—А–Њ–Ї–Є–є –і–Є–∞–њ–∞–Ј–Њ–љ —А–∞–±–Њ—З–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А, –і–∞–≤–ї–µ–љ–Є–є, –Є —А–∞–±–Њ—З–Є—Е —Б—А–µ–і (–≤ —В–Њ–Љ —З–Є—Б–ї–µ –Љ–Њ–≥—Г—В —А–∞–±–Њ—В–∞—В—М —Б —Д—А–µ–Њ–љ–∞–Љ–Є). –Э–Њ, –њ–∞—П–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є —П–≤–ї—П—О—В—Б—П —Г—Б–ї–Њ–≤–љ–Њ –љ–µ—А–∞–Ј–±–Њ—А–љ—Л–Љ–Є, –Є–Ј-–Ј–∞ —З–µ–≥–Њ –Љ–Њ–≥—Г—В –Њ—З–Є—Й–∞—В—М—Б—П –Є—Б–Ї–ї—О—З–Є—В–µ–ї—М–љ–Њ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є –њ—А–Њ–Љ—Л–≤–Ї–Њ–є. –Я–Њ —Н—В–Њ–є –њ—А–Є—З–Є–љ–µ –Њ–љ–Є –Љ–Њ–≥—Г—В —А–∞–±–Њ—В–∞—В—М —В–Њ–ї—М–Ї–Њ —Б –Њ—З–µ–љ—М —З–Є—Б—В—Л–Љ–Є —Б—А–µ–і–∞–Љ–Є, –љ–µ –і–Њ–њ—Г—Б–Ї–∞—О—Й–Є–Љ–Є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –≤–љ—Г—В—А–µ–љ–љ–Є—Е –Њ—В–ї–Њ–ґ–µ–љ–Є–є.

- —Б–≤–∞—А–љ—Л–µ (–Ї–Њ–ґ—Г—Е–Њ–њ–ї–∞—Б—В–Є–љ—З–∞—В—Л–µ). –Я—А–Є–љ—Ж–Є–њ –Є—Е —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Є —А–∞–±–Њ—В—Л –њ—А–Є–Љ–µ—А–љ–Њ —В–Њ—В –ґ–µ, —З—В–Њ –Є —Г –њ–∞—П–љ—Л—Е, –љ–Њ –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –Њ–љ–Є –і–ї—П –≥–Њ—А–∞–Ј–і–Њ –±–Њ–ї—М—И–Є—Е —В–µ–њ–ї–Њ–≤—Л—Е –Љ–Њ—Й–љ–Њ—Б—В–µ–є, —А–∞–±–Њ—З–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А –Є –і–∞–≤–ї–µ–љ–Є–є. –Ш—Е –њ–ї–∞—Б—В–Є–љ—З–∞—В–Њ-—Б–Њ—В–Њ–≤–∞—П —Б—В—А—Г–Ї—В—Г—А–∞ –Њ–±—А–∞–Ј—Г–µ—В—Б—П —Б–Њ–±—А–∞–љ–љ—Л–Љ–Є –≤ –њ–∞–Ї–µ—В—Л –≥–Њ—Д—А–Є—А–Њ–≤–∞–љ–Њ-–њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є –њ–ї–∞—Б—В–Є–љ–∞–Љ–Є, —Б–Ї—А–µ–њ–ї–µ–љ–љ—Л–Љ–Є –Є —Г–њ–ї–Њ—В–љ–µ–љ–љ—Л–Љ–Є —Б–≤–∞—А–љ—Л–Љ–Є —И–≤–∞–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ –њ—А–Њ—З–љ–µ–µ –њ–∞—П–љ—Л—Е. –Ъ–∞–Ї –њ—А–∞–≤–Є–ї–Њ, —Б–≤–∞—А–љ–∞—П –њ–ї–∞—Б—В–Є–љ—З–∞—В–Њ-—Б–Њ—В–Њ–≤–∞—П —Б—В—А—Г–Ї—В—Г—А–∞ –њ–Њ–Љ–µ—Й–∞–µ—В—Б—П –≤ —А–∞–Ј–±–Њ—А–љ—Л–є –≥–µ—А–Љ–µ—В–Є—З–љ—Л–є –Ї–Њ—А–њ—Г—Б (–Ї–Њ–ґ—Г—Е), –Ї–Њ—В–Њ—А—Л–є —Б–ї—Г–ґ–Є—В –і–ї—П –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є –њ–µ—А–µ–Ї—А–µ—Б—В–љ—Л—Е –њ–Њ—В–Њ–Ї–Њ–≤ —А–∞–±–Њ—З–Є—Е —Б—А–µ–і, –Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М –і–Њ—Б—В—Г–њ –і–ї—П –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П.

–Ф–ї—П —Б–Є–ї—М–љ–Њ –Ј–∞–≥—А—П–Ј–љ–µ–љ–љ—Л—Е —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є —И–Є—А–Њ–Ї–Њ –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –і—А—Г–≥–Є–µ —В–Є–њ—Л —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤, —В–∞–Ї–Є–µ –Ї–∞–Ї:

- —Б–њ–Є—А–∞–ї—М–љ—Л–µ, –≤ —Н—В–Є—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–∞—Е —А–∞–Ј–і–µ–ї—М–љ—Л–µ –њ—А—П–Љ–Њ—Г–≥–Њ–ї—М–љ—Л–µ –Ї–∞–љ–∞–ї—Л –і–ї—П –і–≤–Є–ґ–µ–љ–Є—П —Б—А–µ–і –Њ–±—А–∞–Ј—Г—О—В—Б—П –і–≤—Г–Љ—П —Б—В–∞–ї—М–љ—Л–Љ–Є –ї–Є—Б—В–∞–Љ–Є –±–Њ–ї—М—И–Њ–є –њ—А–Њ—В—П–ґ–µ–љ–љ–Њ—Б—В–Є,

–Ю—В–і–µ–ї—М–љ–Њ –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤, –≤ –Ї–Њ—В–Њ—А—Л—Е —В–Њ–ї—М–Ї–Њ –Њ–і–љ–∞ —Б—А–µ–і–∞ —Ж–Є—А–Ї—Г–ї–Є—А—Г–µ—В –њ–Њ –Ј–∞–Љ–Ї–љ—Г—В–Њ–Љ—Г –Ї–∞–љ–∞–ї—Г, –∞ –≤—В–Њ—А–∞—П —Б—А–µ–і–∞ –µ–µ –Њ—В–Ї—А—Л—В–Њ –Њ–Љ—Л–≤–∞–µ—В –Є–ї–Є –Њ–±–і—Г–≤–∞–µ—В. –Ґ–∞–Ї–Є–µ —В–Є–њ—Л —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤ –Њ—В–ї–Є—З–∞—О—В—Б—П –њ—А–Њ—Б—В–Њ—В–Њ–є –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л—Е –њ—А–Њ—Ж–µ—Б—Б–Њ–≤, –љ–Њ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ —Б —Н—В–Є–Љ, –Њ–±–ї–∞–і–∞—О—В –Є –љ–Є–Ј–Ї–Њ–є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М—О —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞, –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ–Њ–є –≥—А–Њ–Љ–Њ–Ј–і–Ї–Њ—Б—В—М—О. –Ъ —В–∞–Ї–Є–Љ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л–Љ –∞–њ–њ–∞—А–∞—В–∞–Љ –Њ—В–љ–Њ—Б—П—В—Б—П:

- –њ–Њ–≥—А—Г–ґ–љ—Л–µ, –Ї–Њ–≥–і–∞ –љ–∞–≥—А–µ—В–∞—П —В—А—Г–±–Ї–∞ – –Ј–Љ–µ–µ–≤–Є–Ї –њ–Њ–≥—А—Г–ґ–∞–µ—В—Б—П –≤ –Њ—В–Ї—А—Л—В—Г—О –µ–Љ–Ї–Њ—Б—В—М (–≤–∞–љ–љ—Г) —Б —Е–ї–∞–і–∞–≥–µ–љ—В–Њ–Љ;

- –Њ—А–Њ—И–∞–µ–Љ—Л–µ, –Ї–Њ–≥–і–∞ —Б–Є—Б—В–µ–Љ–∞ —В—А—Г–± –Њ—А–Њ—И–∞–µ—В—Б—П —Б—В—А—Г—П–Љ–Є —Б–≤–Њ–±–Њ–і–љ–Њ —Б—В–µ–Ї–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є;

- –Ї–∞–љ–∞–ї—М–љ—Л–µ –Ї–∞–ї–Њ—А–Є—Д–µ—А—Л, –Њ–±–і—Г–≤–∞–µ–Љ—Л–µ –њ–Њ—В–Њ–Ї–Њ–Љ –≤–Њ–Ј–і—Г—Е–∞. –Ю–±—Л—З–љ—Л–є –Њ—В–Њ–њ–Є—В–µ–ї—М–љ—Л–є –Є–ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–є —А–∞–і–Є–∞—В–Њ—А, –Є—Б–њ–∞—А–Є—В–µ–ї—М –Є –Ї–Њ–љ–і–µ–љ—Б–∞—В–Њ—А —Е–Њ–ї–Њ–і–Є–ї—М–љ–Є–Ї–∞ – –Ї–∞–Ї —А–∞–Ј —В–∞–Ї–Њ–≥–Њ —В–Є–њ–∞.

–Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –Љ–∞—В–µ—А–Є–∞–ї–∞, —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л–µ –∞–њ–њ–∞—А–∞—В—Л –Љ–Њ–≥—Г—В –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—В—М—Б—П:

- –Є–Ј —Г–≥–ї–µ—А–Њ–і–Є—Б—В–Њ–є —Б—В–∞–ї–Є - –і–ї—П —Е–Є–Љ–Є—З–µ—Б–Ї–Є –њ–∞—Б—Б–Є–≤–љ—Л—Е (–љ–µ–∞–≥—А–µ—Б—Б–Є–≤–љ—Л—Е) —Б—А–µ–і, —В–∞–Ї–Є—Е, –Ї–∞–Ї –љ–µ—Д—В–µ–њ—А–Њ–і—Г–Ї—В—Л, –Є–ї–Є –Њ—З–µ–љ—М –≥—А—П–Ј–љ—Л—Е —Б—А–µ–і, –Ї–Њ—В–Њ—А—Л–µ —В—А–µ–±—Г—О—В —З–∞—Б—В–Њ–≥–Њ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П, –і–ї—П —Г–і–µ—И–µ–≤–ї–µ–љ–Є—П –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П;

- –Є–Ј –љ–µ—А–ґ–∞–≤–µ—О—Й–µ–є —Б—В–∞–ї–Є – –і–ї—П —Е–Є–Љ–Є—З–µ—Б–Ї–Є –∞–Ї—В–Є–≤–љ—Л—Е —Б—А–µ–і, –њ–Є—Й–µ–≤–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є, —А–∞–±–Њ—В—Л –≤ —И–Є—А–Њ–Ї–Њ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ —А–∞–±–Њ—З–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А –Є –і–∞–≤–ї–µ–љ–Є–є. –Т—Л—Б–Њ–Ї–Њ–ї–µ–≥–Є—А–Њ–≤–∞–љ–љ—Л–µ –љ–µ—А–ґ–∞–≤–µ—О—Й–Є–µ —Б—В–∞–ї–Є –Љ–Њ–≥—Г—В —А–∞–±–Њ—В–∞—В—М –і–∞–ґ–µ —Б –Ї–Њ–љ—Ж–µ–љ—В—А–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є –Ї–Є—Б–ї–Њ—В–∞–Љ–Є.

- –Є–Ј –∞–ї—О–Љ–Є–љ–Є—П – –њ—А–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –і–Њ—Б—В–Є—З—М –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ–Њ–є –ї–µ–≥–Ї–Њ—Б—В–Є;

- –Є–Ј —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е –ґ–∞—А–Њ–њ—А–Њ—З–љ—Л—Е –Є–ї–Є —Е–Њ–ї–Њ–і–Њ—Б—В–Њ–є–Ї–Є—Е —Б–њ–ї–∞–≤–Њ–≤ – –і–ї—П –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –≤ –≤—Л—Б–Њ–Ї–Њ—В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–є –Є–ї–Є –Ї—А–Є–Њ–≥–µ–љ–љ–Њ–є —В–µ—Е–љ–Є–Ї–µ;

- –Є–Ј —В–Є—В–∞–љ–∞ – –і–ї—П –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Б —Е–Є–Љ–Є—З–µ—Б–Ї–Є-–∞–≥—А–µ—Б—Б–Є–≤–љ—Л–Љ–Є —Б—А–µ–і–∞–Љ–Є —Б–Њ–ї–µ–≤–Њ–≥–Њ —Б–Њ—Б—В–∞–≤–∞ (–љ–∞–њ—А–Є–Љ–µ—А, –Љ–Њ—А—Б–Ї–Њ–є –≤–Њ–і–Њ–є);

- –Є–Ј –≥—А–∞—Д–Є—В–∞ – –і–ї—П –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Б —Е–Є–Љ–Є—З–µ—Б–Ї–Є-–∞–≥—А–µ—Б—Б–Є–≤–љ—Л–Љ–Є —Б—А–µ–і–∞–Љ–Є –Ї–Є—Б–ї–Њ—В–љ–Њ–≥–Њ —Б–Њ—Б—В–∞–≤–∞ (–Њ–±—Л—З–љ–Њ - –≤ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ—А–Њ—Ж–µ—Б—Б–∞—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –Ї–Є—Б–ї–Њ—В).

–Ю—Б–љ–Њ–≤–љ—Л–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤

–Ю—Б–љ–Њ–≤–љ—Л–Љ –Є–љ—В–µ–≥—А–∞–ї—М–љ—Л–Љ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ –њ–∞—А–∞–Љ–µ—В—А–Њ–Љ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–∞ —П–≤–ї—П–µ—В—Б—П –µ–≥–Њ —В–µ–њ–ї–Њ–≤–∞—П –Љ–Њ—Й–љ–Њ—Б—В—М, –Ї–Њ—В–Њ—А–∞—П –≤—Л—А–∞–ґ–∞–µ—В—Б—П –≤ —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В–Є, –њ—А–Є –Ј–∞–і–∞–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е —А–∞–±–Њ—В—Л, –њ–µ—А–µ–і–∞—В—М –Ј–∞ –µ–і–Є–љ–Є—Ж—Г –≤—А–µ–Љ–µ–љ–Є –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —В–µ–њ–ї–Њ–≤–Њ–є —Н–љ–µ—А–≥–Є–Є –Њ—В –Њ–і–љ–Њ–≥–Њ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П –Ї –і—А—Г–≥–Њ–Љ—Г. –Ґ–µ–њ–ї–Њ–≤–∞—П –Љ–Њ—Й–љ–Њ—Б—В—М –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ —В–µ–њ–ї–Њ–њ–µ—А–µ–і–∞—З–Є, –њ–ї–Њ—Й–∞–і–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞ –Є —Б—А–µ–і–љ–µ –ї–Њ–≥–∞—А–Є—Д–Љ–Є—З–µ—Б–Ї–Њ–є —А–∞–Ј–љ–Є—Ж—Л —В–µ–Љ–њ–µ—А–∞—В—Г—А –Љ–µ–ґ–і—Г —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П–Љ–Є. –І–µ–Љ –≤—Л—И–µ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ—Б—В–Є, —В–µ–Љ –≤—Л—И–µ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞. –Ф–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ—Б—В–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–∞ –Є–љ–ґ–µ–љ–µ—А—Л-–Ї–Њ–љ—Б—В—А—Г–Ї—В–Њ—А—Л –Є–і—Г—В –љ–∞ –≤—Б—П—З–µ—Б–Ї–Є–µ —Г—Е–Є—Й—А–µ–љ–Є—П: –Њ—В —А–∞–Ј—А–∞–±–Њ—В–Ї–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е –њ—А–Њ—Д–Є–ї–µ–є, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–Є—Е –≤—Л—Б–Њ–Ї—Г—О —В—Г—А–±—Г–ї–µ–љ—В–љ–Њ—Б—В—М —Б—А–µ–і –≤–љ—Г—В—А–Є –Ї–∞–љ–∞–ї–Њ–≤, —Г–Љ–µ–љ—М—И–µ–љ–Є—П –њ–ї–Њ—Й–∞–і–Є –Є—Е —Б–µ—З–µ–љ–Є—П, —Б —Ж–µ–ї—М—О –њ–Њ–≤—Л—И–µ–љ–Є—П —Б–Ї–Њ—А–Њ—Б—В–µ–є —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є.

–Ф—А—Г–≥–Є–µ –≤–∞–ґ–љ—Л–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤:

- —А–∞–Ј–љ–Є—Ж–∞ –≤—Е–Њ–і–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є, –Ї–Њ—В–Њ—А–∞—П, –љ–∞—А—П–і—Г —Б –њ–ї–Њ—Й–∞–і—М—О —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞, —В–∞–Ї–ґ–µ –Њ–њ—А–µ–і–µ–ї—П–µ—В –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞ –≤ —Г—Б—В—А–Њ–є—Б—В–≤–µ. –І–µ–Љ –±–Њ–ї—М—И–µ —А–∞–Ј–љ–Є—Ж–∞ –≤—Е–Њ–і–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А, —В–µ–Љ –≤—Л—И–µ –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞ –Љ–µ–ґ–і—Г –љ–Є–Љ–Є.

- —А–∞–±–Њ—З–µ–µ –Є –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є. –Х–≥–Њ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –±–Њ–ї–µ–µ –њ—А–Њ—З–љ—Л—Е –Є —В–Њ–ї—Б—В–Њ—Б—В–µ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, —Г—Б–Є–ї–µ–љ–Є–µ–Љ —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–є.

- —А–∞–±–Њ—З–∞—П –Є –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є – –Њ–њ—А–µ–і–µ–ї—П–µ—В —Г—Б–ї–Њ–≤–Є—П —А–∞–±–Њ—В—Л –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Г—О —Б—В–Њ–є–Ї–Њ—Б—В—М —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–∞. –Ф–ї—П –µ–µ —Г–≤–µ–ї–Є—З–µ–љ–Є—П –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –ґ–∞—А–Њ—Б—В–Њ–є–Ї–Є–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –Є —Г–њ–ї–Њ—В–љ–µ–љ–Є—П.

- —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Е–Њ–ґ–і–µ–љ–Є—П —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П —З–µ—А–µ–Ј —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї. –ѓ–≤–ї—П—П—Б—М —Д—Г–љ–Ї—Ж–Є–µ–є –Њ—В —А–∞–±–Њ—З–µ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П, –њ–ї–Њ—Й–∞–і–Є —Б–µ—З–µ–љ–Є—П –њ—А–Њ–≤–Њ–і—П—Й–Є—Е –Ї–∞–љ–∞–ї–Њ–≤ –Є –≥–Є–і—А–Њ- (–≥–∞–Ј–Њ-) –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П —Б–Є—Б—В–µ–Љ—Л, —Н—В–Њ—В –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—М –Њ–њ—А–µ–і–µ–ї—П–µ—В –≤—А–µ–Љ—П –Ї–Њ–љ—В–∞–Ї—В–∞ —Б—А–µ–і –і–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞, –Є –≤ –Ї–Њ–љ–µ—З–љ–Њ–Љ –Є—В–Њ–≥–µ – –µ–≥–Њ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М.

- —А–∞–Ј–љ–Є—Ж–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л —Б—А–µ–і—Л –љ–∞ –≤—Е–Њ–і–µ –≤ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Њ–Љ –∞–њ–њ–∞—А–∞—В–µ –Є –љ–∞ –≤—Л—Е–Њ–і–µ –Є–Ј –љ–µ–≥–Њ. –Ф–∞–љ–љ—Л–є –њ–∞—А–∞–Љ–µ—В—А —В–∞–Ї–ґ–µ —П–≤–ї—П–µ—В—Б—П –Є–љ—В–µ–≥—А–∞–ї—М–љ—Л–Љ, –Є —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г–µ—В –Њ–±—Й—Г—О —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞, –Ї–Њ—В–Њ—А—Л–є –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –≤ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–µ. –І–µ–Љ —А–∞–Ј–љ–Є—Ж–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П –љ–∞ –≤—Е–Њ–і–µ –≤ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Є –љ–∞ –≤—Л—Е–Њ–і–µ –Є–Ј –љ–µ–≥–Њ –±–Њ–ї—М—И–µ, —В–µ–Љ –µ–≥–Њ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М – –≤—Л—И–µ;

- —Б—В–µ–њ–µ–љ—М —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є (–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ–є) —Б—В–Њ–є–Ї–Њ—Б—В–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–∞ – –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ —Б–Њ—Б—В–∞–≤–Њ–Љ —А–∞–±–Њ—З–Є—Е —Б—А–µ–і, –Є –њ—А–Є–Љ–µ–љ—П–µ–Љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤.

–Т–∞–ґ–љ—Л–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Њ–љ–љ—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤:

- –≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Њ–µ –Є–ї–Є –≥–∞–Ј–Њ–і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Њ–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ – –Њ–њ—А–µ–і–µ–ї—П–µ—В —Г—А–Њ–≤–µ–љ—М —Н–љ–µ—А–≥–µ—В–Є—З–µ—Б–Ї–Є—Е –Ј–∞—В—А–∞—В, –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л—Е –і–ї—П –њ—А–Њ–Ї–∞—З–Ї–Є —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї—П —З–µ—А–µ–Ј —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї.

- –≥–∞–±–∞—А–Є—В–љ—Л–µ —А–∞–Ј–Љ–µ—А—Л –Є –Љ–∞—Б—Б–∞ – –≤–ї–Є—П—О—В –љ–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –Є —Г—Б–ї–Њ–≤–Є—П —В—А–∞–љ—Б–њ–Њ—А—В–Є—А–Њ–≤–Ї–Є, –Љ–Њ–љ—В–∞–ґ–∞, —А–∞–Ј–Љ–µ—Й–µ–љ–Є—П –њ–Њ –Љ–µ—Б—В—Г –Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Њ–є –∞–њ–њ–∞—А–∞—В—Г—А—Л.

- –Є–Љ–µ—О—Й–Є–µ—Б—П —Г—Б–ї–Њ–≤–Є—П –і–Њ—Б—В—Г–њ–∞ –і–ї—П –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П –Є —А–µ–Љ–Њ–љ—В–∞.

–†–∞—Б—З–µ—В —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤

- —А–µ—И–∞–µ–Љ—Л–Љ–Є –Ј–∞–і–∞—З–∞–Љ–Є – –і–ї—П –Њ—В–≤–Њ–і–∞, –Є–ї–Є –њ–Њ–і–≤–Њ–і–∞ —В–µ–њ–ї–Њ–≤–Њ–є —Н–љ–µ—А–≥–Є–Є;

- –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–Љ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ–Љ —В–µ–њ–ї–∞, –њ–Њ–і–ї–µ–ґ–∞—Й–Є–Љ –Њ—В–≤–Њ–і—Г –Є–ї–Є –њ–Њ–і–≤–Њ–і—Г (—В–µ–њ–ї–Њ–≤–Њ–є –Љ–Њ—Й–љ–Њ—Б—В—М—О);

- —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞–Љ–Є —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є – –∞–≥—А–µ–≥–∞—В–љ—Л–Љ —Б–Њ—Б—В–Њ—П–љ–Є–µ–Љ (–ґ–Є–і–Ї–Њ—Б—В—М –Є–ї–Є –≥–∞–Ј), –њ–Њ –њ–ї–Њ—В–љ–Њ—Б—В–Є –Є –≤—П–Ј–Ї–Њ—Б—В–Є, —А–∞–±–Њ—З–Є–Љ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞–Љ –Є –і–∞–≤–ї–µ–љ–Є—О, –Є—Е —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є –∞–Ї—В–Є–≤–љ–Њ—Б—В—М—О.

–Ш—Б—Е–Њ–і—П –Є–Ј —Н—В–Є—Е –Њ—В–ї–Є—З–Є–є, –≤ –Ї–∞–ґ–і–Њ–Љ –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–Љ —Б–ї—Г—З–∞–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П —В—А–µ–±—Г–µ—В—Б—П –µ–µ –Є–љ–ґ–µ–љ–µ—А–љ—Л–є (—В–µ–њ–ї–Њ—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є) —А–∞—Б—З–µ—В.

–†–∞—Б—З–µ—В —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤ –Є –Є—Е –њ–Њ–і–±–Њ—А –Є–Ј –Є–Љ–µ—О—Й–Є—Е—Б—П —В–Є–њ–Њ–≤—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –≤—Л–њ–Њ–ї–љ—П—О—В –Є–љ–ґ–µ–љ–µ—А—Л-—В–µ–њ–ї–Њ—Н–љ–µ—А–≥–µ—В–Є–Ї–Є –љ–∞—И–µ–≥–Њ –њ—А–µ–і–њ—А–Є—П—В–Є—П, –Є—Б–њ–Њ–ї—М–Ј—Г—П –њ—А–Њ–≥—А–∞–Љ–Љ–љ—Л–µ –Ї–Њ–Љ–њ–ї–µ–Ї—Б—Л, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–Є–µ –≤—Л—Б–Њ–Ї—Г—О —В–Њ—З–љ–Њ—Б—В—М –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –≤—Б–µ—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П. –Ф–ї—П —А–∞—Б—З–µ—В–∞ –ї—О–±–Њ–≥–Њ —В–Є–њ–∞ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –Є—Б—Е–Њ–і–љ—Л–µ –і–∞–љ–љ—Л–µ:

- –Љ–Њ—Й–љ–Њ—Б—В—М

- –Љ–∞—Б—Б–Њ–≤—Л–µ —А–∞—Б—Е–Њ–і–∞ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є;

- —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ —Б—А–µ–і –љ–∞ –≤—Е–Њ–і–µ –Є –≤—Л—Е–Њ–і–µ –≤ –∞–њ–њ–∞—А–∞—В;

- –≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Њ–µ –Є–ї–Є –∞—Н—А–Њ–і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Њ–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ;

- –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–µ —А–∞–±–Њ—З–µ–µ –і–∞–≤–ї–µ–љ–Є–µ —В–µ–њ–ї–Њ–љ–Њ—Б–Є—В–µ–ї–µ–є;

- –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П —А–∞–±–Њ—З–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞

–†–µ–Ј—Г–ї—М—В–∞—В–Њ–Љ —А–∞—Б—З–µ—В–∞ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Њ–≥–Њ –∞–њ–њ–∞—А–∞—В–∞ —П–≤–ї—П–µ—В—Б—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–є –њ–ї–Њ—Й–∞–і–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞ –Є –Љ–∞—Б—Б–Њ–≥–∞–±–∞—А–Є—В–љ—Л—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї. –Я–ї–Њ—Й–∞–і—М —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–∞ –Љ–Њ–ґ–µ—В –њ—А–Є–љ–Є–Љ–∞—В—М—Б—П —Б –Ј–∞–њ–∞—Б–Њ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є 10-15% –і–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ —А–µ–Ј–µ—А–≤–∞ –Љ–Њ—Й–љ–Њ—Б—В–Є.

–Ю—Б–љ–Њ–≤–љ—Л–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤

–Э–∞ —А—Л–љ–Ї–µ –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ —И–Є—А–Њ–Ї–Є–є –≤—Л–±–Њ—А —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л—Е –∞–њ–њ–∞—А–∞—В–Њ–≤ —А–∞–Ј–ї–Є—З–љ–Њ–≥–Њ –љ–∞–Ј–љ–∞—З–µ–љ–Є—П –Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ–Љ –Ї–Њ—В–Њ—А—Л—Е –Ј–∞–љ–Є–Љ–∞—О—В—Б—П –Љ–љ–Њ–≥–Њ—З–Є—Б–ї–µ–љ–љ—Л–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є. –Э–Њ —Б—А–µ–і–Є –љ–Є—Е –Є–Љ–µ–µ—В—Б—П —А—П–і –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є, –њ—А–Њ–і—Г–Ї—Ж–Є—П –Ї–Њ—В–Њ—А—Л—Е –Ј–∞—А–µ–Ї–Њ–Љ–µ–љ–і–Њ–≤–∞–ї–∞ —Б–µ–±—П —Б –љ–∞–Є–ї—Г—З—И–µ–є —Б—В–Њ—А–Њ–љ—Л –Є –њ–Њ–ї—М–Ј—Г–µ—В—Б—П –њ–Њ–њ—Г–ї—П—А–љ–Њ—Б—В—М—О —Г –њ–Њ—В—А–µ–±–Є—В–µ–ї–µ–є. –Ъ —В–∞–Ї–Њ–Љ—Г –њ–µ—А–µ—З–љ—О —Б–∞–Љ—Л—Е –њ–Њ–њ—Г–ї—П—А–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є (—В–Њ—А–≥–Њ–≤—Л—Е –Љ–∞—А–Њ–Ї) —Б–ї–µ–і—Г–µ—В –Њ—В–љ–µ—Б—В–Є:

- OPEKS Energysystems (–Ю–Я–≠–Ъ–° —Н–љ–µ—А–≥–Њ—Б–Є—Б—В–µ–Љ—Л) – –Љ–µ–ґ–і—Г–љ–∞—А–Њ–і–љ–∞—П –Ї–Њ–Љ–њ–∞–љ–Є—П —Б –њ—А–µ–і—Б—В–∞–≤–Є—В–µ–ї—М—Б—В–≤–∞–Љ–Є –≤ —А–∞–Ј–љ—Л—Е —Б—В—А–∞–љ–∞—Е –±—Л–≤—И–µ–≥–Њ –°–Њ—О–Ј–∞, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В –Є –њ–Њ—Б—В–∞–≤–ї—П–µ—В —И–Є—А–Њ–Ї–Є–є —Б–њ–µ–Ї—В—А —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ—Л—Е –∞–њ–њ–∞—А–∞—В–Њ–≤ – –њ–ї–∞—Б—В–Є–љ—З–∞—В—Л–µ —А–∞–Ј–±–Њ—А–љ—Л–µ, —Б–≤–∞—А–љ—Л–µ, —Б–њ–Є—А–∞–ї—М–љ—Л–µ, –Ї–Њ–ґ—Г—Е–Њ—В—А—Г–±–љ—Л–µ, —В–Є—В–∞–љ–Њ–≤—Л–µ –Є –≥—А–∞—Д–Є—В–Њ–≤—Л–µ, –Ї–∞–ї–Њ—А–Є—Д–µ—А—Л, —Г—В–Є–ї–Є–Ј–∞—В–Њ—А—Л –Є –і—А.;

- SWEP – —И–≤–µ–і—Б–Ї–∞—П –Ї–Њ–Љ–њ–∞–љ–Є—П, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М –Ї–∞—З–µ—Б—В–≤–µ–љ–љ—Л—Е –Є –Њ—З–µ–љ—М –њ–Њ–њ—Г–ї—П—А–љ—Л—Е –њ–∞—П–љ—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤;

- TRANTER – –≥–ї–Њ–±–∞–ї—М–љ–∞—П –Ї–Њ—А–њ–Њ—А–∞—Ж–Є—П —Б–Њ —И—В–∞–±-–Ї–≤–∞—А—В–Є—А–Њ–є –≤ –°–®–Р, –Њ–і–Є–љ –Є–Ј –Ї—А—Г–њ–љ–µ–є—И–Є—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є —А–∞–Ј–±–Њ—А–љ—Л—Е –њ–ї–∞—Б—В–Є–љ—З–∞—В—Л—Е, –Ї–Њ–ґ—Г—Е–Њ–њ–ї–∞—Б—В–Є–љ—З–∞—В—Л—Е, –Ї–Њ–Љ–њ–∞–Ї—В–љ—Л—Е —Б–≤–∞—А–љ—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤ —Б —Д–∞–±—А–Є–Ї–∞–Љ–Є —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л–Љ–Є –≤ —А–∞–Ј–љ—Л—Е —А–µ–≥–Є–Њ–љ–∞—Е –Љ–Є—А–∞, –Њ—Б–љ–Њ–≤–љ–Њ–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –≤ –°–®–Р –Є –®–≤–µ—Ж–Є–Є;

- Alfa-Laval – —Н—В–Њ –Њ–і–Є–љ –Є–Ј –њ–µ—А–≤—Л—Е —А–∞–Ј—А–∞–±–Њ—В—З–Є–Ї–Њ–≤ –њ–ї–∞—Б—В–Є–љ—З–∞—В—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В —А–∞–Ј–ї–Є—З–љ—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є –≤ —Ж–µ–љ–Њ–≤–Њ–Љ —Б–µ–≥–Љ–µ–љ—В–µ –≤—Л—И–µ —Б—А–µ–і–љ–µ–≥–Њ;

- Sondex – –і–∞—В—Б–Ї–∞—П –Ї–Њ–Љ–њ–∞–љ–Є—П, –Ї–Њ—В–Њ—А–∞—П –љ–µ–і–∞–≤–љ–Њ –±—Л–ї–∞ –њ—А–Є–Њ–±—А–µ—В–µ–љ–∞ –і—А—Г–≥–Њ–є –і–∞—В—Б–Ї–Њ–є –Ї–Њ–Љ–њ–∞–љ–Є–µ–є Danfoss –і–ї—П —А–∞—Б—И–Є—А–µ–љ–Є—П —Б–≤–Њ–µ–≥–Њ –њ—А–Є—Б—Г—В—Б—В–≤–Є—П –≤ —Б–µ–≥–Љ–µ–љ—В–µ —В–µ–њ–ї–Њ—Б–љ–∞–±–ґ–µ–љ–Є—П;

- Funke – –љ–µ–Љ–µ—Ж–Ї–∞—П –Ї–Њ–Љ–њ–∞–љ–Є—П, –Є–Ј–љ–∞—З–∞–ї—М–љ–Њ —Б–њ–µ—Ж–Є–∞–ї–Є–Ј–Є—А–Њ–≤–∞–ї–∞—Б—М –љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —В—А—Г–±—З–∞—В—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–Є–Ї–Њ–≤, –≤ –љ–∞—З–∞–ї–µ 2000—Е –љ–∞—З–∞–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –њ–ї–∞—Б—В–Є–љ—З–∞—В—Л–µ —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Є;

- APV – –і–∞—В—Б–Ї–∞—П –Ї–Њ–Љ–њ–∞–љ–Є—П, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М –њ–ї–∞—Б—В–Є–љ—З–∞—В—Л—Е —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Є–Ї–Њ–≤ –Є –љ–∞—Б–Њ—Б–Њ–≤ –і–ї—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –Ј–∞–і–∞—З;

- GEA – –љ–µ–Љ–µ—Ж–Ї–∞—П –Ї–Њ–Љ–њ–∞–љ–Є—П, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В —И–Є—А–Њ–Ї—Г—О –≥–∞–Љ–Љ—Г —В–µ–њ–ї–Њ–Њ–±–Љ–µ–љ–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –Є–Љ–µ–µ—В –Њ—В–і–µ–ї—М–љ–Њ–µ –Ї—А—Г–њ–љ–Њ–µ –њ–Њ–і—А–∞–Ј–і–µ–ї–µ–љ–Є–µ –њ–Њ –≤—Л–њ—Г—Б–Ї—Г –≤–µ–љ—В–Є–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П.